1 范围

本标准规定了铜及铜合金铸造和加工制品显微组织检验的试样制备、显微组织检验及试验报告。

本标准适用于用金相显微镜检验铜及铜合金的显微组织。

2 试样制备

2.1 试样选择

试样选择应根据有关标准或技术协议的规定,选取有代表性的部位。

测定加工制品的退火再结晶晶粒平均直径,以及观察冷加工的金属晶粒畸变程度的试样沿平行于加工方向的纵向切面截取;检验锭坯径向组织变化规律的试样沿垂直于锭坯轴线方向的截面截取。

分析缺陷的试样,应在缺陷部位或缺陷附近取样,并同时在正常部位取样进行对比。

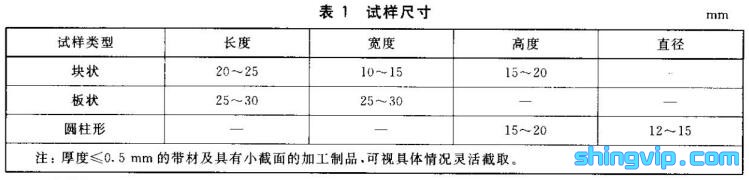

2.2 试样尺寸

取样数量应符合有关技术标准、技术协议的规定,试样尺寸可参照表1进行。

2.3 试样切取

铜合金较软,不宜采用砂轮切取,可采用手锯、剪切、刨、车、铣加工等取样,精细样品应釆用线切割取样,硬脆的中间合金可用锤击取样。

取样时应避免样品变形、温度过高等,为此,取样时可采用水、机油或乳液加以冷却。

2.4 试样磨光

切取后的试样应首先用锉刀锉去1~2mm,并锉出一个平面,然后,依次采用不同粒度的水砂纸磨光。磨光可以用手工磨光,也可采用电动磨盘磨光。电动磨光粗磨通常使用150~180号水砂纸,用水冷却,在研磨盘上进行。粗磨磨出方向一致的磨痕后,釆用320~350号金相砂纸进行细磨。更换一次砂纸磨制方向应转换90°,磨制时用力不能太大,以减少变形。细磨磨痕达到一致后,即可进行抛光。

2.5 试样抛光

抛光方式有:机械抛光、电解抛光和化学抛光等。

2.5.1 机械抛光

经细磨后的试样,水洗后移至装有帆布的抛光盘上先进行粗抛,拋光剂可选用三氧化二铬、氧化铝、氧化镁等水的悬浮液,或使用金钢砂研磨膏。转速一般采用500~100r/min,抛至细磨痕完全消失为止,粗抛光一次完成以后,转动试样方向再抛一次,当上次磨痕很快消失时(10s以内为好),然后用水洗

净,进行细抛光。

细抛光在装有毛毡的抛光盘上进行,抛光剂使用浓度较稀的三氧化二铬悬浮液或粒度更细的金钢石研磨膏,细抛达到划痕方向一致时,用水冲洗试样,然后进行精抛光,精抛在装有呢绒或丝绒的抛光盘上进行,精抛时可以用水润滑,抛到试样表面无划痕为止。

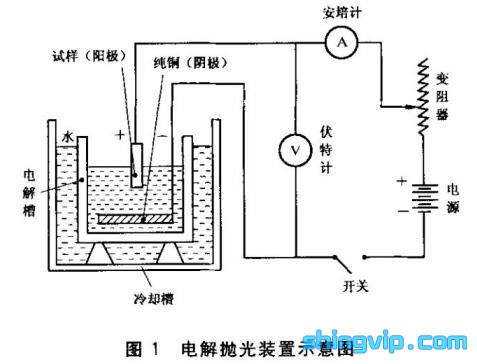

2.5.2 电解抛光

本方法适用于大批量生产检验和一般的组织检查。电解抛光装置的示意图如图1,电解槽的尺寸为φ100m×60m,每次使用适量抛光液。抛光液成分及抛光参数见附录A。

将磨光好的试样,用夹子夹住,接通电源,抛光后取出,放入水中清洗。

2.5.3 化学抛光

通过化学试剂对试样表面的溶解,达到抛光的目的。常用化学抛光剂及参数见附录B。

3 试样浸蚀

3.1 浸蚀剂

抛光好的试样,根据检查目的,选用适当浸蚀剂,以显示其显微组织,浸蚀剂应使用化学纯以上药品配制。

3.1.1 常用浸蚀剂

3.1.1.1 硝酸铁乙醇溶液

硝酸铁 2g

无水乙醇 50 ml

该试剂作用柔和,使用时加入少量的水可使单相铜合金晶粒染色。

3.1.1.2 三氯化铁盐酸乙醇溶液

三氯化铁 3g

盐酸 2mL

无水乙醇 96mL

该试剂对晶界浸蚀能力较强。

3.1.2 常见铜合金的特殊浸蚀剂见附录C。

3.2 浸蚀的操作

3.2.1 浸蚀剂应现用现配。将称量好的药品放人盛有乙醇的浸蚀皿中,搅拌使其完全溶解。

警告:对于含有有毒的或刺激气体的试剂,整个过程要在通风橱内进行,并避免同皮肤接触。

更多标准内容点击以下链接获取标准全文:

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线