1 范围

本标准规定了工程机械翻新轮胎用术语和定义、技术要求、检测方法、检验规则和标志。

本标准适用于工程机械车辆用充气轮胎的翻新。

2 规范性引用文件

下列文件中的条款通过本标准的引用而构成为本标准的条款。凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 521 轮胎外缘尺寸测量方法

GB/T 1190 工程机械轮胎技术要求

GB/T 6326 轮胎术语及其定义(GB/T 6326-2005,ISO 4223-1:2002,neq Definitions of someterms used in the tyre industry-Part 1:pneumatic Tyres)

HG/T 2177 轮胎外观质量

3 术语和定义

GB/T 6326 确立的术语和定义及下列术语和定义适用于本标准。

洞口尺寸 hole dimension

指打磨完后,洞疤最外帘布层处最大尺寸。全钢子午线轮胎指最外层钢丝处最大尺寸。

4 技术要求

4.1 胎体选择

4.1.1 用于翻新的胎体,其胎侧标识应有以下内容:

轮胎规格、商标、厂名(或产地)、负荷指数(或最大负荷能力或层级)。

4.1.2 凡符合下列条件的胎体可用于翻新:

4.1.2.1 胎冠花纹深度测量点剩余花纹深度允许为零。

4.1.2.2 胎冠磨损。

子午线轮胎冠部带束层允许局部磨损或锈蚀2层,宽度不超轮胎名义断面宽度的20%,总长度不超过1/10周长。

斜交轮胎冠部允许局部磨损胎体帘布总层数的30%,宽度不超过轮胎名义断面宽度的20%,单个损伤处不超过1/20周长,总长度不超过1/10周长。

4.1.2.3 胎肩脱空

子午线轮胎两侧胎肩部允许有局部小面积可磨掉的脱空,脱空总长度不超过1/8周长斜交轮胎两侧胎肩部不允许有大面积脱空,脱空的总长度不超过1/16周长。

4.1.2.4 胎侧损伤。

子午线轮胎胎侧允许有轻徽老化裂纹,但不得深及钢丝帘布。

斜交轮胎胎侧允许有轻微老化裂纹,但不得深及胎侧胶厚度的1/3以上。

4.1.2.5 胎里损伤。

子午线轮胎不允许有跳线、辗线和胎侧缺压变形,不允许有气密层的损伤。

斜交轮胎胎里帘布层间不允许有脱空,胎侧内不允许有跳线或辗线现象。

4.1.2.6 洞口至胎趾的最短距离

沿胎里测量,轮胎涧口边缘至胎趾的距离:

轮辋名义直径(in)为24、25、33、35的轮胎不允许到达防水线处。

轮辋名义直径(in)为45、49、51、57的轮胎不允许小于250mm。

4.1.2.7 穿洞损伤

斜交轮胎胎体允许有穿洞性损伤,允许穿洞〔或损伤帘布层数2/3及其以上)个数:

轮辋名义直径(in为24、25、33、35的轮胎不允许超过4个。

轮辋名义直径(in)为45、49、51、57的轮胎不允许超过5个,

4.1.2.8 两洞间距

轮辋名义直径(in)为24、25、33、35的轮胎不得小于500mm。

轮辋名义直径(in)为45、49、51、57的轮胎不得小于800mm。

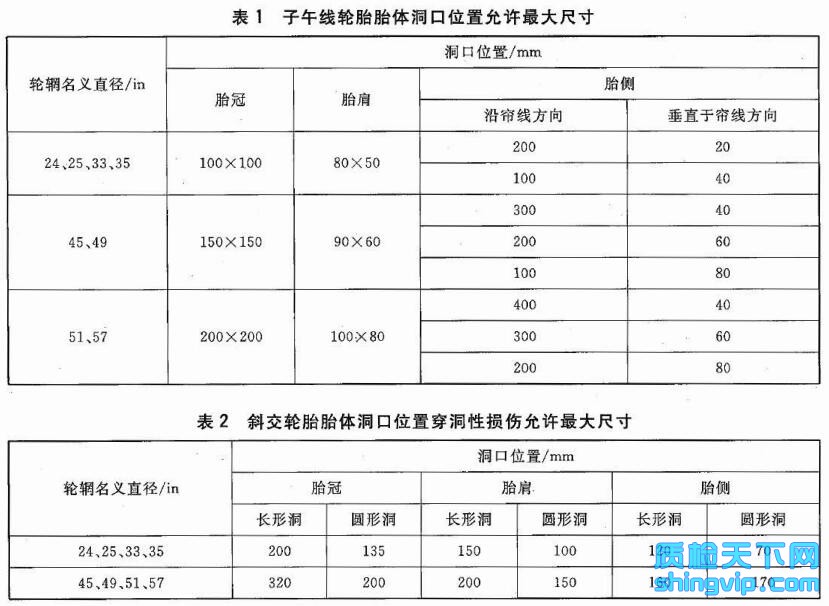

4.1.2.9 胎体洞口位置允许最大尺寸:子午线轮胎应符合表1的规定,斜交轮胎应符合表2的规定。

4.2 翻新前

4.2.1 翻新前应进行胎体清洁和干燥。

4.2.2 除采取人工检查胎体,必要时配备机械或无损检验设备,用以检查胎体內伤。

4.2.3 胎体的打磨尺寸与胎面弧度应符合模具要求。

4.2.4 使用的各类翻胎材料(如原材料、修补材料、水胎等)均应有质量保证、使用说明和保存条件等。

4.3 翻新后

4.3.1 轮胎翻新硫化后,进行成品检验,按照HG/T 2177 标准要求,检查有无外观质量或内在质量的

缺陷,衡量标准判定品级,或返修处理或报废等。

4.3.2 应根据胎体及翻新轮胎的质量及检验情况确定翻新轮胎的负荷能力。如不能达到原胎体的性能要求,应重新标示低于原新胎的最大负荷能力。

4.3.3 翻新轮胎物理机械性能应符合GB/T 1190 的要求。

4.3.4 外观质量。

翻新轮胎应逐条进行外观检查,外观应均匀整齐,所有修补过的部位均应打磨平整;轮胎胎肩翻新面两端不允许露锉印;花纹沟底部不允许露锉印;修补衬垫无翘边,其他按照HG/T 2177 的规定检查每条翻新轮胎有无外观质量或内在质量的缺陷。

4.3.5 内在质量。

翻新轮胎内外任何部位必须粘附严实,不允许有蜂窝、脱空或脱层,不允许有霱要补强的伤口遗漏补强。

4.3.6 外缘尺寸。

翻新轮胎与同规格新轮胎充气后的断面宽与外直径的值(不含偏差)相比,翻新轮胎外直径与断面宽度不得超过最大使用尺寸(外直径、总宽度)。

4.3.7 翻新轮胎不应装于工程机械车辆的转向轮。

更多标准内容点击以下链接获取标准全文:

下载地址:《HG/T 3979-2007 工程机械翻新轮胎》

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线