1 范围

本标准规定了水泥抗硫酸盐侵蚀试验方法的方法原理、仪器设备、试验材料、胶砂组成、试体成型、试体养护和测量、计算与结果处理。

本标准包括潜在膨胀性能试验方法和浸泡抗蚀性能试验方法两种试验方法。其中潜在膨胀性能试验方法(P法)适用于硅酸盐水泥及指定采用本方法的其他品种水泥。浸泡抗蚀性能试验方法(K法)适用于指定采用本方法的水泥。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5483 石膏和硬石膏

GB/T 6682 分析实验室用水规格和试验方法(GB/T 6682—2008,ISO 3696:1987,MOD)

GB/T 17671-1999 水泥胶砂强度检验方法(ISO法)(idt ISO 679:1989)

JC/T 603-2004 水泥胶砂干缩试验方法

JC/T 681 行星式水泥胶砂搅拌机

JC/T 738-2004 水泥强度快速检验方法

3 潜在膨胀性能试验方法(P法)

3.1 方法原理

通过在水泥中外掺一定量的二水石膏,使水泥中的SO3总含量达到指定量,使得过量的SO2-直接与水泥中影响抗硫酸盐性能的矿物反应产生膨胀,然后通过测量胶砂试体规定龄期的膨胀率来衡量水泥胶砂的潜在抗硫酸盐性能。

3.2 仪器设备

3.2.1 胶砂搅拌机

符合JC/T 681 的规定。

3.2.2 试模、钉头、捣棒、比长仪、三棱刮刀、量筒

符合JC/T 603-2004 第4章仪器设备的要求。

3.2.3 天平

3.2.3.1 称取石膏用天平

最大称量不小于500g,分度值不大于0.5g。

3.2.3.2 称取水泥和试验用砂的天平

最大称量不小于2000g,分度值不大于2g。

3.3 试验材料

3.3.1 试验用砂

符合GB/T 17671-1999 规定的粒度范围在0.5mm~1.0mm的中级砂。

3.3.2 石膏

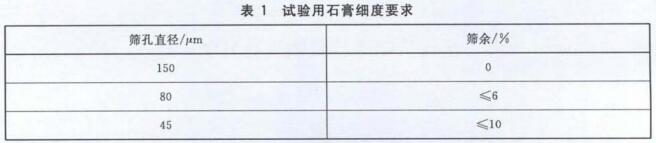

化学纯二水石膏或符合GB/T 5483 要求的G类特级石膏,细度要求见表1。

3.3.3 试验用水

洁净的饮用水。在有争议时采用符合GB/T 6682 规定的三级水.

3.4 养护箱和试验室

满足GB/T 17671-1999 第4章对养护箱和试验室的要求。

3.5 水泥和外掺二水石膏质量的外算

水泥和外掺二水石膏的质量按两者混合后,混合料中SO3含量达到指定量计算的。成型一组试体所需水泥与外掺二水石膏的总质量为400g,水泥与二水石青的质量分别按式(1)和式(2)计算,结果取整数。

式中:

w1——水泥质量,单位为克(g);

w2——外掺二水石膏质量,单位为克(g);

C——水泥中SO3质量分数,%;

K——石膏中SO3质量分数,%;

A——常数,对于硅酸盐水泥为7.0,其他水泥根据要求确定。

3.6 胶砂物料量

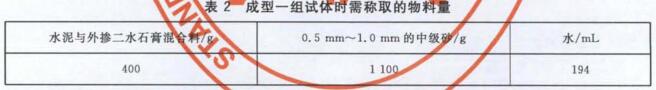

3.6.1 胶砂中水泥和二水石膏的混合料与砂比例为1:2.75(质量比),水灰比为0.485。成型一组试体时,需称取的物料量见表2。

3.6.2 仲裁检验时需成型两组试体每组三条25mm×25mm×280mm。日常检验允许成型一组试体。

3.7 试体成型

3.7.1 试模准备

成型前将试模擦净,四周隔板与底座的接触面涂黄油,防止漏浆。内壁均匀刷一薄层机油。然后将钉头嵌入试模孔中,并在孔内左右转动,使钉头与孔准确配合。

3.7.2 胶砂制备

先将量好的水倒入行星式胶砂搅拌机的搅拌锅内,加入称量好的石膏,为避免石膏聚团用餐刀将石膏搅匀成悬浊液。再加入称量好的水泥,按GB/T 17671-1999 规定的程序进行搅拌。自动搅拌程序结束后,停止90s将开关拨至手动快转档,快拌15s。整个搅拌程序需时345s。在每次静止90s的头30s内将搅拌锅取下,用料勺将附着在锅底的砂浆刮起,再将搅拌锅装回搅拌机上。

更多标准内容点击以下链接获取标准全文:

下载地址:《GB/T 749-2008 水泥抗硫酸盐侵蚀试验方法》

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线