1 范围

本标准中规定了钢渣硅酸盐水泥的定义与代号、材料要求、强度等级、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于一般工业与民用建筑、地下工程与防水工程、大体积混凝土工程、道路工程等用的钢渣硅酸盐水泥的生产和检验。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 176 水泥化学分析方法(GB/T 176-1996,eqv ISO 680:1990)

GB/T 203 用于水泥中的粒化高炉矿渣

GB/T 750 水泥压蒸安定性试验方法

GB/T 1346 水泥标准稠度用水量、凝结时间、安定性检验方法(GB/T 1346-2001,eqv ISO 9597:1989)

GB/T 5483 石膏和硬石膏(GB/T 5483-1996,eqv ISO 1587:1975)

GB/T 8074 水泥比表面积测定方法(勃氏法)

GB 9774 水泥包装袋

GB 12573 水泥取样方法

GB/T 17671 水泥胶砂强度检验方法(ISO法)(GB/T 17671-1999,idt ISO 679:1989)

YB/T 022 用于水泥中的钢渣

YB/T 140 水泥用钢渣化学分析方法

JC/T 667 水泥粉磨用工艺外加剂

JC/T 853 硅酸盐水泥熟料

3 定义与代号

凡由硅酸盐水泥熟料和转炉或电炉钢渣(简称钢渣)、适量粒化髙炉矿渣、石膏,磨细制成的水硬性胶凝材料,称为钢渣硅酸盐水泥。水泥中的钢渣掺加量(按质量的百分比计)不应少于30%,代号P·SS。

4 材料要求

4.1 钢渣须符合YB/T 022 的规定。

4.2 粒化高炉矿渣须符合GB/T 203 规定。

4.3 石膏须符合GB/T 5483 的规定。

4.4 硅酸盐水泥熟料须符合JC/T 853 的规定且强度不低于42.5MPa。

4.5 助磨剂

粉磨时允许加入助磨剂,其加入量不超过水泥质量的1%,助磨剂须符合JC/T 667 的规定。

5 强度等级

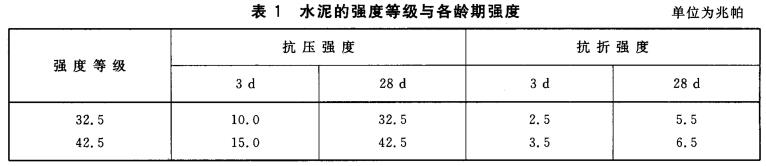

钢渣硅酸盐水泥强度等级分为32.5、42.5。

6 技术要求

6.1 三化硫

三氧化硫含量不超过4%。

6.2 比表面积

比表面积不小于350m²/kg。

6.3 凝结时间

初凝时间不得早于45min,终凝时间不得迟于12h。

6.4 安定性

安定性检验必须合格。用氧化镁含量大于13%的钢渣制成的水泥,经压蒸安定性检验,必须合格。

6.5 强度

水泥强度等级按规定龄期的抗压强度和抗折强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。

7 试验方法

7.1 三氧化硫含量按GB/T 176 进行。钢渣中氧化镁含量按YB/T 140 的规定进行。

7.2 比表面积的测定方法按GB/T 8074 的规定进行。

7.3 凝结时间和安定性按GB/T 1346 的规定进行。

7.4 压蒸安定性按GB/T 750 的规定进行。

7.5 强度按GB/T 17671 的规定进行。

8 检验规则

8.1 编号、取样及留样

水泥出厂前要按同强度等级编号和取样,每一编号为一单位。每一编号数量按水泥厂年产量规定:

10万t~30万t,不超过400t为一编号;

30万t以上,不超过600t为一编号;

取样方法按GB 12573 进行。

取样应有代表性:可连续取,亦可从20个以上不同部位取等量样品,总量至少12kg

每一编号取得的水泥样应充分混匀,分为两等份。一份由水泥厂按本标准规定的方法进行试验;一份密封保存三个月,以备复验或提交国家指定的检验机构进行仲裁。

所取样品按本标准第7章的方法进行出厂检验。

8.2 出厂水泥

出厂水泥应保证出厂强度等级,其余技术要求应符合本标准有关规定。

更多标准内容点击以下链接获取标准全文:

下载地址:《GB 13590-2006 钢渣硅酸盐水泥》

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线