警告:使用本标准的人员应有正规实验室工作的实践经验。本标准并未指出所有可能的安全问题使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。

1.范围

本标准规定了硫化橡胶与金属粘接拉伸剪切强度的测定方法。

本标准适用于规定条件下制备的橡胶与两个平行金属片粘接的剪切试样。橡胶与金属可以是经过硫化粘接,也可以是已硫化橡胶采用胶黏剂粘接。

2.规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2941 橡胶物理试验方法试样制备和调节通用程序(GB/T 2941-2006,ISO 23529:2004,IDT)

GB/T 17200 橡胶塑料拉力、压力和弯曲试验机(恒速驱动) 技术规范(GB/T 17200-2008,ISO 5893:2002,IDT)

3.原理

试样为橡胶夹在两个平行金属片间的搭接结构。在试样的粘接面上施加拉伸剪切力,测定试样破坏的最大拉伸剪切力。试样单位粘接面积上的最大拉伸剪切力为硫化橡胶与金属粘接拉伸剪切强度。

4.试验设备与装置

4.1 拉力试验机

4.1.1 拉力试验机符合GB/T 17200的相关规定,测力精度2级。

4.1.2 拉力试验机配备合适的装置,使加载力方向与试样中心线保持一致。

4.2 量具

测量试样粘接面长度和宽度的量具分辨率不低于0.05mm。

5.试样

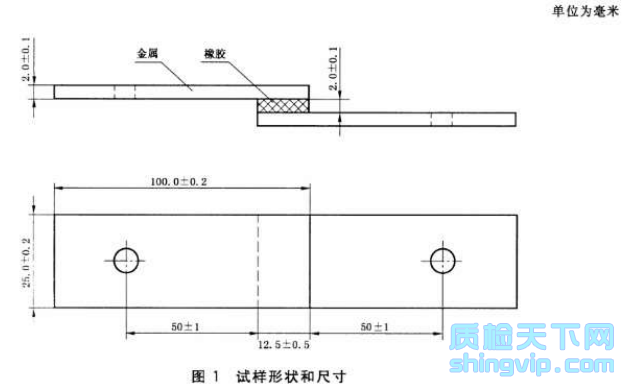

5.1 试样的形状和尺寸应符合图1。试样的粘接长度是(12.5±0.5)mm,金属片的长度为(100.0±0.2)mm,宽度为(25.0±0.2)mm、厚度为(2.0±0.1)mm,橡胶片的长度为(12.5±0.5)mm、宽度为(25.0±0.2)mm、厚度为(2.0±0.1)mm。

5.2 推荐采用2A12-T4铝合金、0Crl8Nil1Ti不锈钢、45碳结钢、T2铜等金属材料,也可根据需要采用其他金属材料。

5.3 常规试验试样数量不应少于5个,仲裁试验试样数量不应少于10个。

6.试样制备

6.1 按照表1所示的试样形状和尺寸制备试样。

6.2 胶黏剂可以根据不同的金属材料、橡胶类型进行选定。

6.3 试样表面应平整,不应有弯曲、挠曲、歪斜等变形。金属片应无毛刺,边缘保持直角。

6.4 试样采用胶黏剂粘接时,金属片的表面处理、胶黏剂配比、涂胶量、涂胶次数、晾置时间、温度、固化

时间等粘接工艺均按产品标准中有关规定进行;试样采用硫化方式制作时,金属片的表面处理、橡胶牌号、硫化温度、压力、时间等按产品标准、橡胶的硫化性能要求执行。

6.5 制备试样时应在标准实验室条件下或按产品标准有关规定进行,并应防止灰尘、水汽和其他杂质沾污粘接表面。

6.6 制备试样应使用模具及工装,以保证试样正确地粘接。粘接面的错位不应大于0.2mm。试样粘接面的溢胶应小心清除,不应损伤粘接面。

6.7 硫化试样出模时应小心,避免粘接面受到过分应力作用。

7.试验条件

7.1 硫化和试验之间的时间间隔、试样环境调节和时间应符合GB/T 2941中的规定。

7.2 试验应在温度为23℃±2℃的环境中进行,仲裁试验或对湿度敏感的胶黏剂应在温度为23℃±2℃、相对湿度为50%±5%的环境中进行。

8.试验步骤

8.1 用量具测量试样粘接面的长度和宽度,精确到0.05mm。

更多标准内容点击以下链接获取标准全文:

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线